導入事例 藤村クレスト株式会社様(インフラ関連事業)

| 導入決定 | 2022年8月2日 |

|---|---|

| 納入日 | 2022年11月16日 |

藤村クレスト様は1914年創業のインフラ関連事業を営む会社です。

コンクリート製品の製造からはじまり、今では埋設管の工事や道路・防災関連事業にいたるまで、社会に必須のインフラ関連を多く取り扱っております。

同社では以前より特装車両を用いて、走行しながら路面性状を検査・データロギングできるシステムを導入し調査やご提案などにご活用されてきました。

今回、他社様が架装された路面性状検査測定用特装車両の改善にかかる全般の作業をご依頼いただき、弊社で作業・納品をさせていただきました。

*走行しながら測定業務を行うため、回転灯を装備しています

はじめて関わらせて頂く分野でもあり、こちらも機器の特性等を考慮しながらの設計・施工等を行い、お客様のニーズに合うように連絡を密に取りながら作業しました。

お客様からご連絡を頂いた時点でのご要望を要約すると以下のようになります。

・PCの故障が頻発するので、測定機材を収容しているラックを防振ラックにしたい

・配線をまとめてほしい

実際に使用している車両でもあるため、決定までに少し間が空きましたが、9月5日に車両が入庫し、検証が始まりました。

無事稼働を確認しお引渡しとなりました。

11月16日に引き取りにいらして頂き、その場で確認と最終調整をし、その足で実際の測定現場に向かわれました。

お電話で無事測定作業が完了したとお聞きし、私どもも安心した次第です。

コンクリート製品の製造からはじまり、今では埋設管の工事や道路・防災関連事業にいたるまで、社会に必須のインフラ関連を多く取り扱っております。

同社では以前より特装車両を用いて、走行しながら路面性状を検査・データロギングできるシステムを導入し調査やご提案などにご活用されてきました。

今回、他社様が架装された路面性状検査測定用特装車両の改善にかかる全般の作業をご依頼いただき、弊社で作業・納品をさせていただきました。

*走行しながら測定業務を行うため、回転灯を装備しています

はじめて関わらせて頂く分野でもあり、こちらも機器の特性等を考慮しながらの設計・施工等を行い、お客様のニーズに合うように連絡を密に取りながら作業しました。

お客様からご連絡を頂いた時点でのご要望を要約すると以下のようになります。

・PCの故障が頻発するので、測定機材を収容しているラックを防振ラックにしたい

・配線をまとめてほしい

実際に使用している車両でもあるため、決定までに少し間が空きましたが、9月5日に車両が入庫し、検証が始まりました。

写真・車両背面(飛び出た筒がレーザー照射器です)

最初は弊社のお取引先のCATV局様からのご相談でした。2022年の2月頃のことです。

そのCATV局様のお客様で、特装車で困っていらっしゃる方がいる、とのこと。詳細は不明でしたが、まずはご連絡頂けることになり、話がスタートしました。

最初は弊社のお取引先のCATV局様からのご相談でした。2022年の2月頃のことです。

そのCATV局様のお客様で、特装車で困っていらっしゃる方がいる、とのこと。詳細は不明でしたが、まずはご連絡頂けることになり、話がスタートしました。

写真・雨漏り(エアコン中央上部の屋根隙間から水が見えます)

車両をお預かりしてすぐ、ご要望以外の問題点が発覚しました。

倉庫に格納する前に雨が降ってきた所、写真のように作業室内に雨水が相当量流入してきました。 基本的に雨天時に使用しない、また保管は屋根付き車庫という事で発覚しなかったと思われます。

車両をお預かりしてすぐ、ご要望以外の問題点が発覚しました。

倉庫に格納する前に雨が降ってきた所、写真のように作業室内に雨水が相当量流入してきました。 基本的に雨天時に使用しない、また保管は屋根付き車庫という事で発覚しなかったと思われます。

写真・雨漏り(電源ケーブルにもろに水が掛かっています)

ボディのステンレス接合部の溶接が走行振動等による応力で剥がれ(スポットのみだったことも要因と思われます)、引っ張られる形でコーキングが割れたことで雨が入ってきたようです。それが今回わずかに前方へ傾斜している場所に停車したことで、屋根に降った雨水がすべて前方に流れて、コーキングの割れた部分から室内に流入したという経緯でした。

ボディのステンレス接合部の溶接が走行振動等による応力で剥がれ(スポットのみだったことも要因と思われます)、引っ張られる形でコーキングが割れたことで雨が入ってきたようです。それが今回わずかに前方へ傾斜している場所に停車したことで、屋根に降った雨水がすべて前方に流れて、コーキングの割れた部分から室内に流入したという経緯でした。

写真・入荷時の室内機器の写真(機器の振動対策前)

雨漏りの原因と見られる、走行振動やそれに伴う車両の歪みの大きさがわかります。 これが判明したことで見積もり項目にボディ修繕が加わりました。 また、当初写真等で拝見していて、車軸上に機材が置かれていたために突き上げ振動が原因での機器の故障を疑って仕様検討しました。

雨漏りの原因と見られる、走行振動やそれに伴う車両の歪みの大きさがわかります。 これが判明したことで見積もり項目にボディ修繕が加わりました。 また、当初写真等で拝見していて、車軸上に機材が置かれていたために突き上げ振動が原因での機器の故障を疑って仕様検討しました。

写真・車内前方の机(天板が薄く、溶接も剥がれていた)

機器設置場所を振動の多い後輪軸上から、前方の机の上に変更しようと考えましたが、机の天板の強度、溶接方法の不備等から重量物を置くことにそぐわないと判断しました。

よって元の車軸上ではあるものの、制振ブッシュ材にさらに防振ラックを用いることで、コストを抑えつつ揺れを最小限にする手段を提案し、採用されました。

機器設置場所を振動の多い後輪軸上から、前方の机の上に変更しようと考えましたが、机の天板の強度、溶接方法の不備等から重量物を置くことにそぐわないと判断しました。

よって元の車軸上ではあるものの、制振ブッシュ材にさらに防振ラックを用いることで、コストを抑えつつ揺れを最小限にする手段を提案し、採用されました。

写真・新たに設置したラック(機器の振動対策後)

制振ブッシュ材と、防振ラックの2重の制振対策が取られました。

制振ブッシュ材と、防振ラックの2重の制振対策が取られました。

写真・新設ラック下の制振ブッシュ材

振動に応じブッシュが変形することで、振動が機器へ直接伝達するのを防ぎます。

振動に応じブッシュが変形することで、振動が機器へ直接伝達するのを防ぎます。

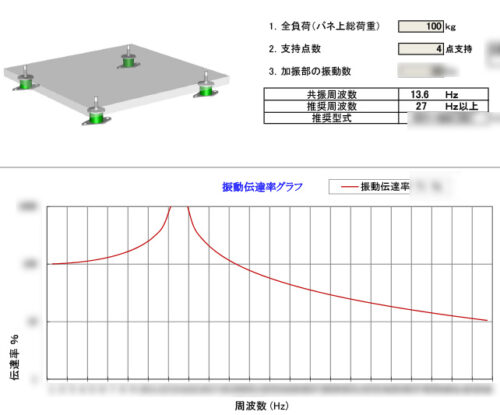

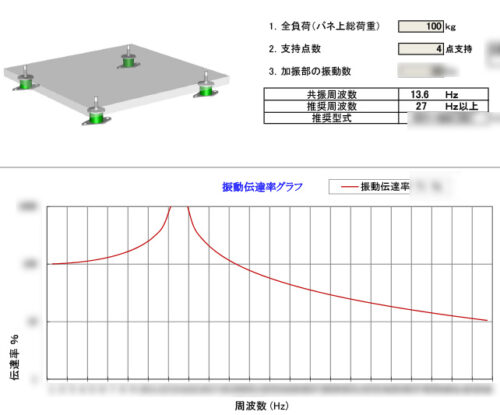

写真・制振ブッシュ選定資料

制振材の選定は万全を期すため、部材メーカーに要求仕様と使用環境を伝え、専用ソフトで計算してもらって制振材の型式選定を行いました。

制振材の選定は万全を期すため、部材メーカーに要求仕様と使用環境を伝え、専用ソフトで計算してもらって制振材の型式選定を行いました。

写真・結線を外す前に、お客様にすべての配線をマーキングを依頼

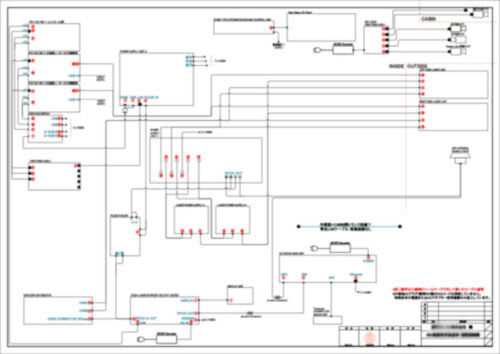

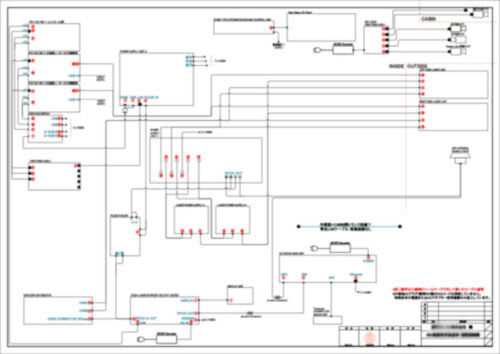

今回初めて関わらせて頂く業種・機器であること、更には現状の図面等が存在していない事から、ケーブルに番号を振ってもらい、こちらで新たに図面を起こすことにしました。

今回初めて関わらせて頂く業種・機器であること、更には現状の図面等が存在していない事から、ケーブルに番号を振ってもらい、こちらで新たに図面を起こすことにしました。

写真・端子に貼ってもらったシールを元に、弊社にて接続図を作成

これによりトラブル時の対処等が格段にしやすくなったと思われます。

これによりトラブル時の対処等が格段にしやすくなったと思われます。

写真・機器電源をONにしたときの車室内PCモニター

設置が完了して、まずは走行テストです。ビデオカメラを車内に固定し録画しながら近所を走行。車両の突き上げに対し、有効的に制振材が揺れを吸収している様子を動画で確認。 その後機器電源投入の確認。ここまで来ると、あとはお引渡しのみです!

設置が完了して、まずは走行テストです。ビデオカメラを車内に固定し録画しながら近所を走行。車両の突き上げに対し、有効的に制振材が揺れを吸収している様子を動画で確認。 その後機器電源投入の確認。ここまで来ると、あとはお引渡しのみです!

無事稼働を確認しお引渡しとなりました。

11月16日に引き取りにいらして頂き、その場で確認と最終調整をし、その足で実際の測定現場に向かわれました。

お電話で無事測定作業が完了したとお聞きし、私どもも安心した次第です。

本車両を運用してみてのご感想

こちらからの要望及び質問に対する回答が早く、またその回答も何通りかの選択肢を用意していただいたため、こちらでの検討がスムーズに運びました。

弊社の対応などへのご感想

このような特殊車両については、情報が少なく、また同業他社からの情報入手も容易ではありません。そこに発生する不具合についても予想外の事態が多く、その対応は修理というより改善とする必要があります。今後も修理ではなく改善となる提案をしていただけるようお願いいたします。

現場でお使いの様子

-

走行しながらレーザー等で目視下の路面の様子を測定します

走行しながらレーザー等で目視下の路面の様子を測定します

弊社にとっては初めての業種との関わりで、大変勉強になる2ヶ月間でした。

防振・制振については調べれば調べるほど色々なタイプがあり、コストとの兼ね合いもありますが、他に流用できる知識を得られたと思います。

この度はご利用いただきまして、誠にありがとうございました。

中継業務以外での特装車両への改造や、中古中継車を色々な用途への改造すること…これらをこれからもたくさん請けて参りますので、ぜひお気軽にお声がけくださいませ。

防振・制振については調べれば調べるほど色々なタイプがあり、コストとの兼ね合いもありますが、他に流用できる知識を得られたと思います。

この度はご利用いただきまして、誠にありがとうございました。

中継業務以外での特装車両への改造や、中古中継車を色々な用途への改造すること…これらをこれからもたくさん請けて参りますので、ぜひお気軽にお声がけくださいませ。